1, پری اخترتی ڈیزائن کلید ہے

آٹو ایئر اور واٹر ٹینک پروڈکٹ پلاسٹک مولڈ کے بارے میں، ڈیزائن اور مینوفیکچرنگ کا کوالٹی کنٹرول کرنا عام قسم سے زیادہ مشکل ہے، کیونکہ اس قسم کے پرزہ جات کو عام طور پر مواد PA6 (PA66) + GF (30-35%) کمپاؤنڈ سے ڈھالا جاتا ہے، اور یہ مواد کی قسم مولڈنگ کے عمل کے دوران اخترتی حاصل کرنے کے لئے آسان ہے، اور متعلقہ مصنوعات کا سائز برداشت سے باہر ہونا آسان ہے. لہذا، اس کی اخترتی باقاعدگی سے واقف ہے، پھر ابتدائی ڈیزائن کے عمل میں تجربے اور CAE تجزیہ کے نتیجے کی بنیاد پر پہلے سے اخترتی ڈیزائن کرنا سڑنا مینوفیکچرنگ کی کامیابی کی کلید بن گیا ہے۔

Enuo مولڈ ٹیم کو پری ڈیفارمیشن مولڈ بنانے کا 10 سال سے زیادہ کا تجربہ ہے، اور اس نے Valeo، Mahle-behr، Delphi اور دیگر عالمی شہرت یافتہ آٹو پارٹس کے صارفین کی خدمت کی ہے۔ یہاں ہم آٹو ایئر اور واٹر ٹینک مولڈ بنانے کے بارے میں اپنے تجربے کا مختصر تعارف کراتے ہیں۔ یقینی طور پر، مختلف کمپنیوں کے مختلف طریقے ہیں، اگر پیارے قارئین کے خیالات مختلف ہیں، تو ہمارے ساتھ بات چیت کرنے میں بھی خوش آمدید کہتے ہیں۔

2، حصوں کی ڈرائنگ کا تجزیہ، مصنوعات اور سائز کے اہم علاقوں کو واضح کریں

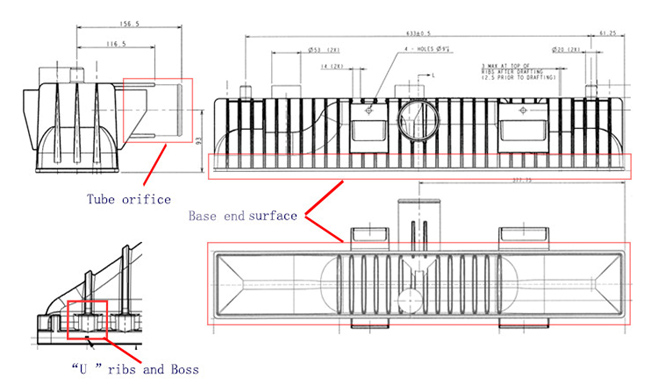

پروڈکٹ کے اہم شعبوں اور متعلقہ کلیدی سائز کو سمجھنے کے لیے ہمیشہ پہلا قدم ہوتا ہے جب گاہک کی پروڈکٹ ڈرائنگ آتی ہے، پھر ان اہمیت پر زیادہ توجہ دیں، جیسے کہ پروڈکٹ "اینڈ سرفیس" ("اینڈ سرفیس" کو سختی سے سیدھا ہونا، چپٹا پن درکار تھا۔ اور شکل کے سائز کی رواداری، اور پروڈکٹ کے طول و عرض کے دیگر حصے ان کی تبدیلی کی پیروی کریں گے)"ٹیوب اورفیس" ایریا ("ٹیوب اورفیس" کا طول و عرض بھی بہت اہم ہے، عام طور پر پوزیشننگ، بیلناکار اور جہتی رواداری کی ضرورت ہوتی ہے) اور مصنوعات " باس" اور "U-شکل" پسلیاں وغیرہ، وہ ذیل میں دکھائے گئے ہیں:

نئے مولڈ کے لیے، پروڈکٹ پر پری ڈیفارمیشن کریں (تجربہ اور CAE تجزیہ کے مطابق پیشگی اندازے کی خرابی کی مخالف سمت پر "مادی معاوضہ" کرنا، اصل اخترتی کے عمل کے بعد انہیں درست کرنے کی تجویز پیش کریں)۔ مولڈ ٹرائل کے بعد، پلاسٹک کی جیومیٹری، شکل اور پوزیشن وغیرہ کو درست کرنے کے لیے پروڈکٹ مولڈنگ کی اصل خرابی کی بنیاد پر کچھ چھوٹی ترمیم کرنا۔

3، مصنوعات ڈرائنگ.

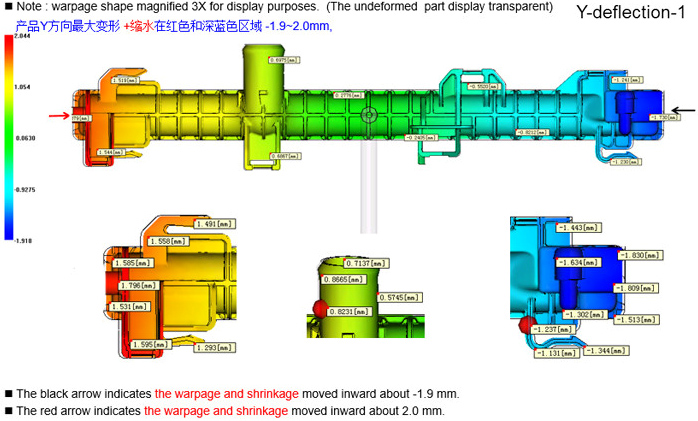

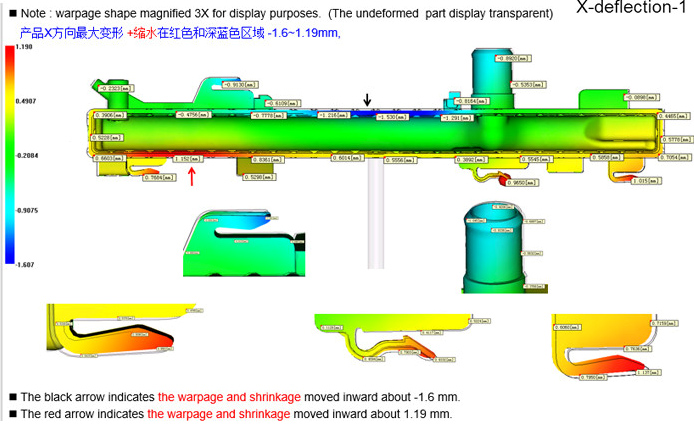

مستقبل کے مولڈ کو بہتر بنانے کے لیے، گاہک کے پروڈکٹ کے مطابق خود ایک نیا 3D پروڈکٹ ڈیٹا تیار کرنا ضروری ہے (اہم پیرامیٹرز کو برقرار رکھا جانا چاہیے)۔ مصنوعات کے ڈیٹا میں ترمیم کرنے کے لیے مولڈ فلو کے تجزیہ اور تجربے کے ساتھ مل کر مصنوعات کی اخترتی کی قدر کا تعین، ذیل میں آپ تجربہ کار اخترتی رجحانات دیکھ سکتے ہیں:

یہاں، دوبارہ ڈرائنگ کے عمل کے دوران کچھ نکات کا اشتراک کرنے پر خوشی ہوئی، جیسے: ہمیشہ "بیس اینڈ سرفیس" ایریا کو ڈرائنگ سے شروع کریں، پروڈکٹ کے کنارے پر سیدھا پن، چپٹا وکر بنانے کے لیے ڈیفارمیشن ویلیو کے مطابق، ان منحنی خطوط کا حوالہ دیں۔ "اسٹریچ" (یو جی کمانڈ) سیدھی سطح تک۔ ہموار سطحیں "بارڈر" (UG کمانڈ) کے ساتھ کی جاتی ہیں۔ یہ مرحلہ اہم ہے، مستقبل میں ہونے والی تبدیلیوں کو آسان بنانے کے لیے، پہلے وکر کھینچیں، براہ راست سطح کو "اسٹریچ" (UG کمانڈ) نہ کریں، پھر سیدھے پن کی اخترتی سطح کا استعمال کرتے ہوئے "آفسیٹ" (UG کمانڈ) کے ذریعے پروڈکٹ کی شکل حاصل کریں۔ مندرجہ ذیل مولڈ آپٹیمائزنگ کے دوران بہت زیادہ مولڈ پارٹس کو تبدیل کرنے سے بچنے کے لیے، پروڈکٹ کے "بیس اینڈ سرفیس" ایریا پر پلاسٹک میٹریل کٹنگ کرتے ہوئے، پھر اصل پروڈکٹ ڈیفارمیشن (پلس پلاسٹک) کی بنیاد پر انہیں T1-T3 ترمیم میں بازیافت کریں۔

تجاویز مفید ثابت ہوں گی:

1. جہاں تک ممکن ہو کسٹمر پروڈکٹس کی پروفائل کی سطح کو کاپی نہ کریں، انہیں خود کھینچنے کی کوشش کریں۔ تاکہ، مندرجہ ذیل سڑنا ترمیم کے لیے دیوار کی موٹائی سمیت تبدیل کرنا آسان ہے۔ اگر شکلیں کسٹمر پروڈکٹ سے کاپی ہیں تو متعدد ترمیم کے بعد، 3D ڈیٹا کو مسخ کیا جائے گا۔

2. ڈرائنگ کے عمل میں، جتنا ممکن ہو کسٹمر کے 2/3D پروڈکٹ ڈیٹا کو چیک کریں تاکہ وہ مختلف ہوں۔

4، مصنوعات کے اہم حصے کے بارے میں ممکنہ اخترتی کا رجحان

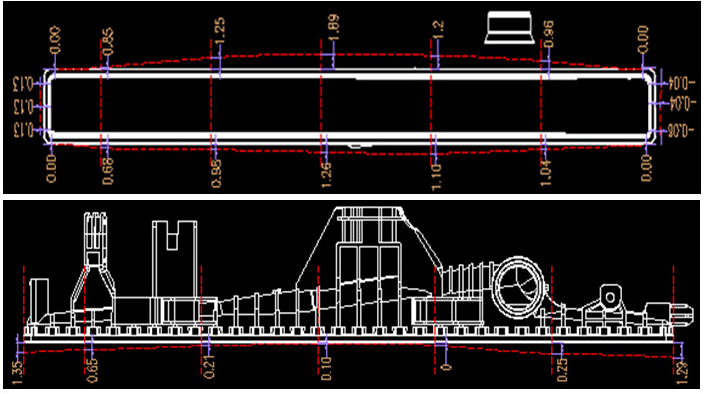

1، مصنوعات کی اخترتی "بیس اینڈ کی سطح"

جہاں تک ممکن ہو پلاسٹک کے مواد پر شروع میں کارروائی کو کم کرنے کے لیے، یہ جہاں تک ممکن ہو سڑنا کے حصوں کو دوبارہ کرنے سے بچ سکتا ہے۔ نیچے دی گئی سرخ لکیر پروڈکٹ کے تخمینہ شدہ اخترتی کے رجحان کو ظاہر کرتی ہے۔ براہ کرم نوٹ کریں کہ "باس" یا "U کے سائز کی" پسلیاں یا متعلقہ مواد کو "بیس اینڈ سرفیس" کے ساتھ ایک ساتھ منتقل کیا جانا چاہئے (باس کے نیچے کچھ مواد 0.5 ملی میٹر نیچے جاتا ہے، پھر "باس" کو بھی 0.5 نیچے جانا چاہئے۔ )، اور پھر دوسروں کو کھینچیں۔ ان کو کھینچنے کے لیے "سطح" (UG کمانڈ) استعمال کرنے کی سفارش کی جاتی ہے۔

2، "ٹیوب سوراخ" کی مصنوعات کی اخترتی

ٹیوب کی جڑ میں موجود "R" رداس کی شکل بالکل گاہک کے پروڈکٹ ڈیٹا جیسی ہونی چاہیے، کیونکہ یہ "R" رداس پروڈکٹ کے اہم حصے کی مضبوطی کو متاثر کرتا ہے۔ عام حالات کے لیے، گول ٹیوب کو پہلے پلاسٹک کی طرف سے کم کیا جانا چاہیے، پھر اصل اخترتی کے مطابق قدر کو تبدیل کریں، بڑی ٹیوب کے لیے، ٹیوب کی شکل کو پہلے سے بیضوی شکل کے طور پر ڈیزائن کیا جا سکتا ہے۔

3، مصنوعات "U" شکل پلاسٹک بٹ اخترتی

"U-شکل" پلاسٹک کو بھی تقریباً 2-3 ڈگری اخترتی کرنے کی ضرورت ہوتی ہے، "U-shape" پسلیوں کے درمیانی حصے کو بھی مواد کاٹنا چاہیے (تصویر 1)۔ تمام پروڈکٹس کو اچھی طرح سے تیار کرنے کے بعد اور پھر "R" رداس کو ڈیزائن کریں (بعض اوقات "R" رداس کی دوبارہ تعمیر ناکام ہو جائے گی یا طویل وقت گزر جائے گا)، اگر کسٹمر کے 3D ڈیٹا میں کچھ جیومیٹریز کو نہیں بنایا گیا، تو ہم کر سکتے ہیں۔ اگر وہ پرزوں کی اسمبلی کو متاثر نہیں کررہے ہیں تو انہیں چیمفر کریں (زیادہ تر صارفین ترجیح دیتے ہیں کہ تیز شکل کو "R" رداس کے ساتھ چیمفر کیا جائے)۔ اس کے علاوہ، مصنوعات کے مرکزی جسم پر کچھ نمایاں جیومیٹری بڑے ہیں، اس قسم کی مصنوعات کی اخترتی کو متوازی اور کھڑے ہونے پر زیادہ توجہ دینی چاہئے (تصویر 2)۔

5، نتیجہ

اوپر آٹو ایئر اور واٹر ٹینک کے ڈیزائن کے بارے میں ہمارا اپنا تجربہ ہے-"آسانی سے خرابی" پروڈکٹ مولڈ اس مرحلے کو مکمل کرنا اچھا ہے، میرے خیال میں ایسے سانچوں کی تیاری کی آدھی کامیابی مل جائے گی، پھر باقی آدھی کہاں ہے؟ براہ کرم اگلے ہفتے اس مضمون کا اگلا سیکشن دیکھیں "کیا آپ جانتے ہیں کہ پری ڈیفارمیشن مولڈ کیسے بنانا ہے؟ - مینوفیکچرنگ سیکشن" اگلے ہفتے۔

ٹھیک ہے، پیارے قارئین۔ یہاں پڑھنے کے لیے آپ کا وقت دینے کا بہت شکریہ۔ اگلے حصے میں آپ سے ملنے کا منتظر ہوں!

پوسٹ ٹائم: جولائی 27-2020